Pellets 3D

Beneficios

Mezclador

Los Snack Pellets se fabrican a partir de diferentes materias primas, como cereales(trigo, maíz, arroz), legumbres(garbanzos, lentejas), tubérculos(patatas, tapioca), fibrasvegetales y cereales… Estas materias primas, normalmente en forma de harina, se mezclan previamente en la mezcladora en función del producto deseado.

Mezclador de acero inoxidable, provisto de tolva de recogida del producto mezclado, sinfín de extracción y dosificación, limpiador vibratorio y transportador del producto desde la Extrusora, todo ello integrado en el sistema de control de la línea de producción.

Escaleras, barandillas y puerta de fácil acceso para la limpieza.

Beneficios

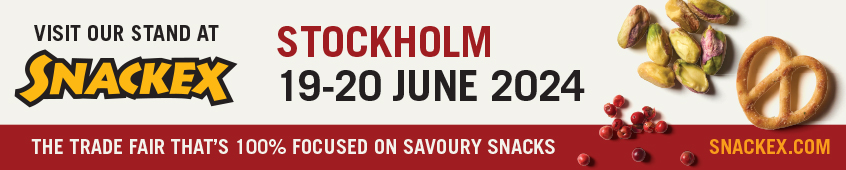

Cocedor Extrusor

El cocedor-extrusor se utiliza para mezclar las materias primas con agua y tratarlas tanto térmica como mecánicamente para conseguir el cambio estructural molecular necesariopara transformar correctamente la masa en gránulos.

Posibilidad de mezclar el producto a extruir bajo Vacío Total para mejorar las características de los pellets en función de las materias primas utilizadas.

Las principales características de esta máquina son: gran flexibilidad de producción para diferentes tipos de mezcla, cilindro y husillo de extrusión divididos en varias secciones para permitir el tratamiento tecnológico correcto, sección de cocción controlada con fluido térmico de alta temperatura.

Otras características son: control eficaz de las temperaturas mediante Válvulas dosificadoras y bombas de circulación con retro-acción según la temperatura real del producto en la fase de cocción, fácil gestión a través de PC y PLC con SCADA User Friendly, fácil limpieza y mantenimiento con carro motorizado para extracción de tornillos y polipasto para elevar las placas de troquelado.

Beneficios

3D Antiguo grupo

Durante esta fase se forman los snacks de pellets tridimensionales. La característica principal de las máquinas instaladas en esta sección es la de dar forma a los gránulos a partir de dos chapas acopladas. . Cuando los gránulos 3D se expanden, tienden a cambiar su estructura y obtienen una forma tridimensional.

Las máquinas están diseñadas para soportar hojas de cualquier tipo de materia prima, como cereales, patatas, legumbres, etc. El conjunto completo está compuesto por un par de cintas para transportar las dos hojas durante el laminado y el corte. Otro grupo de cintas transporta las chapas en la conformadora para acoplar las dos chapas según el tipo de producto final requerido (triángulos, hexágonos, conos, bolas, etc…).

Beneficios

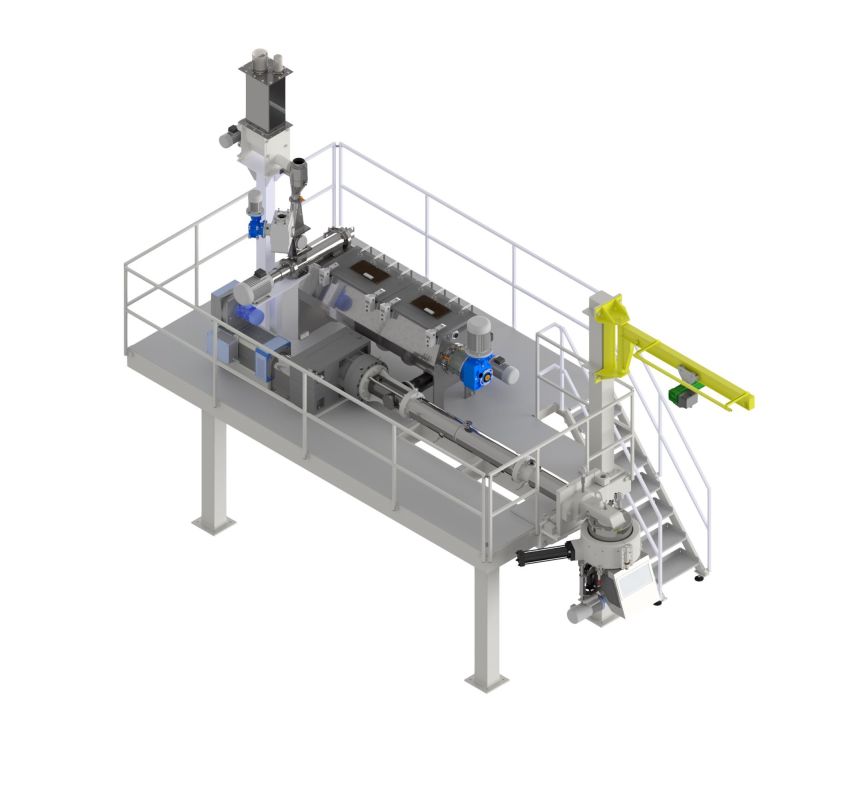

Laminación, corte y moldeado de pellets 3D

La laminadora y perforadora de escamas, con llama robusta, fácil acceso para limpieza y mantenimiento y fácil alimentación en la primera fase de producción.

Laminadoras y perforadoras convenientemente dimensionadas y diseñadas en función del tipo de producto que se desea obtener, controladas por un inversor.

Formadora de pellets 3D, completa con rodillos de alimentación y conformación deseada de los pellets. A continuación, la escama residual se separa de los moldes y se recoge enuna trituradora incorporada para llevarla de nuevo al tanque de mezcla.

El producto acabado se recoge mediante una cinta y se transporta con aire comprimido a la siguiente fase de secado.

También se dispone de un sistema específico para extraer los conos 3D de los moldes.

Máquina equipada con una robusta estructura sobre ruedas, completa con inversor para mover los rodillos de conformación para el correcto procesamiento del producto. Los rodillos de moldeo garantizan un corte correcto de la escama y son intercambiables para obtener una amplia gama de tipos.

Todas las piezas metálicas que entran en contacto con el producto son de acero inoxidable.

Beneficios

Unidad de agitación y presecado

La unidad de agitación y presecado representa una fase tecnológica importante en la producción de Pellets, ya que garantiza un presecado correcto de los pellets recién extruidos, evitando así que se peguen entre sí.

La máquina se compone de bandejas vibratorias de acero inoxidable con frecuencia de vibraciónvariable,estructura robusta, ventiladores, extractores de aire e intercambiadores de calor debidamente dimensionados y de alta eficiencia, para un correcto presecado del producto.

Paneles aislantes fácilmente desmontables para una limpieza a fondo, mantenimiento e higienización dela máquina.

Beneficios

Tecnología TDU Secador

El secador se utiliza para secar los gránulos de forma homogénea a fin de garantizar un producto de alta calidad enlas siguientes fases de procesamiento (expansión mediante freidoras, tostadoras, etc.).

Secado a alta temperatura (tecnología TDU-HT) con ventilación y templado con toque ligero y paso continuo.

Gran flexibilidad y alta eficacia en el secado de distintos tipos de pellets. El secador cuenta con un sistema de reutilización de energía durante las distintas fases del secado, lo que conlleva un ahorro energético y una reducción de los costes de producción.

Motorreductor, extractores, ventiladores, intercambiadores de calor, bombas, válvulas dosificadoras correctamente dimensionados y supervisión continua de los parámetros de secado mediante sensores de temperatura y humedad de alta calidad. El marco y los paneles son totalmente de acero inoxidable.

Beneficios

Refrigerador de alta eficiencia

El refrigerador se utiliza para llevar el producto a temperatura ambiente y garantizar la estabilidad de los gránulos después de algún tiempo.

Alta eficiencia con control del punto de rocío para garantizar la ausencia de condensación y permitir una correcta estabilización de la salida del producto.

Control automático de la temperatura y la humedad del producto.

Paneles aislantes de acero inoxidable que pueden retirarse fácilmente del bastidor, para una limpieza a fondo, mantenimiento e higienización dela máquina.

Calidad

Tecalit, 100% Made in Italy

Alto nivel de fabricación

Alto nivel de fabricación Flexibilidad para producir distintos tipos de pellets

Fácil limpieza y mantenimiento

Modularidad y flexibilidad para satisfacer las necesidades específicas del cliente

Bastidor macizo y paneles totalmente de acero inoxidable

Automatización y control completos de la línea mediante PC y PLC.